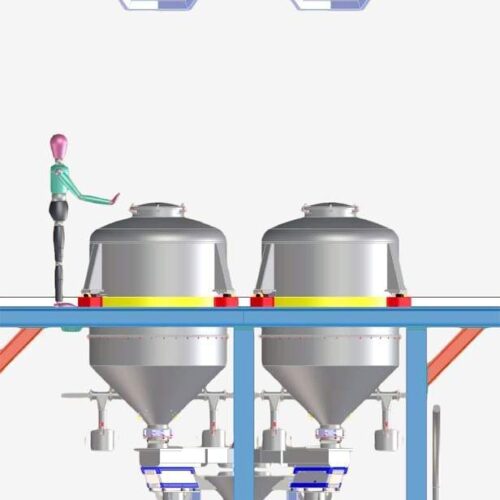

Siloanlage mit Big-Bag Aufgabesystem für die Schokoladenherstellung

Für eine bekannte Schokoladenfabrik lieferte Daxner eine Siloanlage mit Big-Bag Aufgabesystem in den Röster.

Beschreibung

Luftporenbildner wirken bereits in geringer Dosierung: 10 bis 200 Gramm pro Kilo Trockengemisch reichen aus, um ein sehr feines, stabiles System kleinster Luftporen zu erzeugen. Diese hohe Effektivität des Produktes wird auch von seiner Herstellung verlangt. Denn die weiß-grauen Pulvermischungen bestehen nur zum Teil aus weniger kritischen Großkomponenten wie Steinmehl und diversen Zusatzstoffen. Hinzu kommen Produkte mit einem hohen Feinheitsgrad wie Aluminiumstearat und solche mit sehr geringer Schüttdichte wie Kieselsäure mit nur 50 Gramm pro Liter.

Entscheidungsfaktor Lösungskompetenz

Daxner lieferte ein Konzept, das die Lagerung, Dosierung, Verwiegung und Mischung der Groß-, Mittel-, Klein- und Handkomponenten in einen harmonischen Produktionsprozess integrierte. Einen großen Vorteil stellte die Möglichkeit dar, das technische Know-how bis in die Planung des Bauwerks einfließen zu lassen. So wurde das Projekt in einem 15 Meter hohen Mischturm realisiert, der den Produktionsablauf im freien Fall gravimetrisch von oben nach unten ermöglicht.

Multifunktionelles Anlagenkonzept

Der Fokus lag eindeutig auf der Herstellung von Luftporenbildnern, doch die Anlage erfüllt noch einen bedeutenden Mehrwert. Dieser liegt in der Flexibilität, fremde Lohn-Mischaufträge darauf produzieren zu können. Durch die ursprüngliche Herausforderung wurden bereits äußerst feine Produkteigenschaften berücksichtigt, aber auch sehr schwer fließende Produkte wie Microsilica lassen sich gut dosieren. Ergänzt wird dies durch eine hohe Förderleistung bei gleichzeitig geringem Energieaufwand. Zudem setzt jede Möglichkeit, fremde Produkte zu mischen, eine wesentliche Bedingung voraus: Alle Behälter und Förderwege müssen nahezu rückstandsfrei sein, insbesondere die kritischen Mittel- und Kleinkomponenten.

Der Mischer als Herzstück

Alle Komponenten fließen an einem zentralen Punkt der Anlage zusammen, wo sie einem schnell laufenden Mischwerkzeug zugeführt werden. Trotz unterschiedlichem Schüttgewicht, Granulation und Feinheit der Substanzen erreicht dieser Fließbettmischer eine hohe Mischgenauigkeit bei kurzen Mischzeiten. Eine Charge umfasst bis zu 1.400 Liter der Produktzusätze. Das Produkt kann umgehend aus dem Mischer in einen Nachbehälter entleert werden, der sogleich für die nächste Charge zur Verfügung steht.

Hohe Dosier- und Wiegegenauigkeit

Die Basis für ein homogenes Produkt mit höchster Qualität wird bereits vor dem Mischvorgang geschaffen. Sie liegt in der exakten Dosierung und Verwiegung der Rohstoffe, welche sowohl im als auch außerhalb des Gebäudes stattfinden. In drei Außenlagersilos mit jeweils 60 Kubikmeter Fassungsvermögen befinden sich die Großkomponenten, wie Steinmehl und diverse Zusatzstoffe. Vom Silo aus gelangen sie erst in eine Dosierschnecke und anschließend direkt auf die Behälterwaage. Ein Becher-Elevator befördert die Großkomponenten dann zum Chargenmischer. Diese Förderlösung ist sehr leistungsfähig, gleichzeitig rückstandsarm und energieeffizient.

Im Innenbereich werden die kritischen Mittel- und Kleinkomponenten behandelt, welche keinerlei Rückstände erlauben. Ein Lastenaufzug transportiert die Rohstoffe in Big-Bags und Sackware in die oberste Ebene des Mischturms, wo sie einer präzisen Dosierung und Verwiegung zugeführt werden. Für besonders geringe Mengen bietet sich eine Handzugabe mittels eigener Tischwaage an.

Hoch automatisiert und einfach zu reinigen

Ein besonders wichtiger Effekt einer ausgereiften Verfahrenstechnik ist ihr hoher Automatisierungsgrad. Dank dieser reichen zwei Bedienungspersonen aus, um die Anlage in Arbing bei Perg zu betätigen. Über eine vollautomatische Absackanlage mit Palettierer werden die Fertigprodukte in Säcke abgefüllt bzw. mittels Big-Bag Abfüllstation verwogen.

Sauberkeit ist in jedem Betrieb ein wesentliches Ziel, eine leichte und schnelle Reinigung die absolute Erfordernis. Dieser Gedanke schwingt bei Daxner während der gesamten Anlagenkonstruktion mit, indem die entsprechenden Reinigungstüren bei den Maschinen und ihre leichte Zugänglichkeit eingeplant und versteckte Ecken verhindert werden. Für die Staubfreiheit sorgt ein zentrales Absaugsystem mit großflächigem Düsenfilter. Die vollständige Anlage ist ATEX-VEXAT attestiert.

Bewährtes Steuerungskonzept

Mit einem durchgängigen Konzept auf Siemens-Basis und bester Prozessvisualisierung gewährleistet das Steuerungssystem die genaue Rückverfolgbarkeit jeder Charge bis hin zum Rohstofflieferanten. Bedienergeführte Handdosierstationen mit Touch Terminal sowie Scannersysteme zur Komponenten- und Behälterprüfung sorgen für die geforderte Produktionssicherheit und eine lückenlose Dokumentation der Abläufe.

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.