Die traditionsreiche Bäckerei „Der Beck“ mit Sitz in Erlangen zählt mit rund 150 Filialen zu den führenden Bäckereiunternehmen in der Metropolregion Nürnberg–Fürth–Erlangen. Seit ihrer Gründung im Jahr 1895 hat sich das Familienunternehmen stetig weiterentwickelt und verbindet heute handwerkliche Backkunst mit modernster Technologie. Um den steigenden Anforderungen an Qualität, Nachhaltigkeit und Automatisierung gerecht zu werden, investierte „Der Beck“ in eine hochmoderne Produktionsanlage. Daxner Germany war dabei für die Planung und Umsetzung des zentralen Bereichs der Rohstoffbereitstellung verantwortlich – einem Herzstück der Anlage – das präzise, flexible und ressourcenschonende Abläufe bei der Herstellung von Brot- und Brötchenteigen in hoher Stückzahl ermöglicht.

Beschreibung

Maximale Kapazität bei optimaler Flexibilität

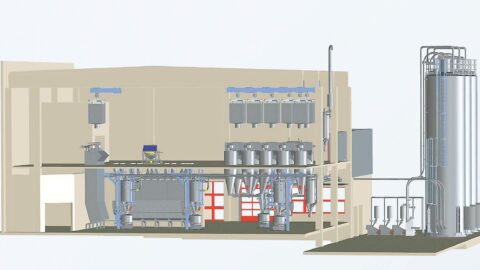

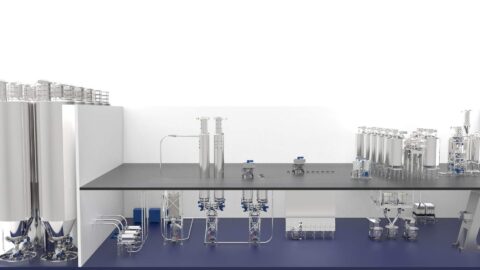

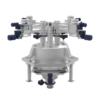

Die neue Produktionslinie in Erlangen zeichnet sich durch ihre beeindruckende Leistungsfähigkeit aus. Mit sechs Außensilos mit einem Bruttovolumen von je 62 m³ können sowohl helle Weizenmehle als auch dunkle Roggen- und Ruchmehle effizient gelagert und verarbeitet werden. Der Betrieb erfolgt im Zweischichtsystem an 365 Tagen im Jahr, was eine maximale Produktionskapazität sichert. Zudem wurde der Siloraum bereits für eine Erweiterung um zwei zusätzliche Silos ausgelegt. Die Anlage umfasst zwei separate Produktionslinien: eine für Brot mit einer Kapazität von 16 Chargen pro Stunde bei 250 kg Teig pro Charge sowie eine Linie für Brötchen mit 20 Chargen pro Stunde und einer Teigmenge von 170 bis 250 kg pro Charge. Insgesamt können bis zu 9.000 kg Teig pro Stunde verarbeitet werden. Präzise Dosierung und effiziente Rohstoffverwaltung Ein entscheidender Erfolgsfaktor ist die exakte Dosierung der Zutaten. Daxner Germany setzt hierbei auf eine Mittel- und Kleinkomponentenanlage, bestehend aus elf Mittelkomponentensilos (2.500 Liter Bruttovolumen) und elf Kleinkomponentensilos (500 Liter Bruttovolumen). Alle Silos sind mit einem Doppelaustrag ausgestattet, um sowohl die Brot- als auch die Brötchenlinie zu versorgen. Dank intelligenter Steuerungssysteme ist eine verlustfreie und hochpräzise Rohstoffverwaltung gewährleistet.

Die Erweiterung um je drei weitere Silos ist problemlos möglich.

Innovative Automatisierungslösungen für maximale Effizienz.

Die Wiegestationen für beide Produktionslinien wurden mit modernster Technologie ausgestattet. Neben mehreren Mehlverwiegungen mit Wiegebehältern von 200 kg Kapazität und Edelstahl-Wasserdosiergeräten für drei Wassersorten kommen Bodenwaagen bis 800 kg für Handkomponenten sowie leistungsfähige Mehlstaubabsauganlagen zum Einsatz. So werden hohe Präzision und hygienische Sicherheit gewährleistet. Besondere Bedeutung kommt der Vor- und Sauerteiganlage zu. Ein kontinuierlicher Anteiger (daxDou 3.1) ermöglicht die kombinierte Nutzung für Roggen- und Weizenteige. Mit zwei Sauerteigtanks für Roggen (je 3.000 Liter) und zwei Vorteigtanks für Weizen (4.000 kg/Tag) können gleichbleibende Fermentationsergebnisse erzielt werden. Molchsysteme sorgen für eine nahezu verlustfreie Dosierung der Teige.

Höhere Produktqualität durch smarte Steuerung und Ergonomie

Ein weiteres Highlight ist das RFIDbasierte Leitsystem für Knetkessel, das die Steuerung der Teigruhezeiten übernimmt und eine exakte Überwachung der Kesselinhalte ermöglicht. Die Backwarenproduktion wird somit noch transparenter und sicherer. Die Steuerung der Gesamtanlage erfolgt über die bewährte „Optidos Profi“-Lösung von Bornträger. Diese sorgt für eine intuitive Bedienung, eine optimierte Rohwarenverwaltung und eine präzise Steuerung der Fermentationsprozesse. Ergonomische Arbeitsabläufe beim Wiegen und Dosieren tragen zudem zur Effizienzsteigerung bei.

Nachhaltigkeit als zentrales Element

Neben der Steigerung von Produktivität und Qualität standen auch nachhaltige Lösungen im Fokus des Projekts. Durch den Einsatz von Molchsystemen wird sichergestellt, dass die Rohrleitungen restlos entleert werden, wodurch Rohstoffverluste minimiert werden. Der innovative Restbrotzerkleinerer (daxRec) integriert unverkaufte oder fehlerhafte Backwaren direkt in den Produktionsprozess und trägt so zur Reduktion von Lebensmittelabfällen bei. Ein automatisiertes Reinigungsprogramm für die Fermentationstanks und Rohrleitungen der Sauerteiganlage gewährleistet konstant hohe Hygienestandards bei minimalem Personalaufwand.

Flexibel erweiterbar und als Referenzprojekt richtungsweisend

Die neue Produktionsanlage wurde von Beginn an mit Blick auf Skalierbarkeit konzipiert. Zusätzliche Fermentationstanks lassen sich nahtlos in das bestehende System integrieren. Auch die digitale Visualisierung der Gesamtanlage sorgt für hohe Transparenz, schnelle Fehlererkennung und eine effiziente Steuerung aller Prozesse. Mit dieser hochmodernen Produktionslinie setzt „Der Beck“ in Erlangen auf eine nachhaltige und zukunftsweisende Technologie, die nicht nur Effizienz und Produktqualität steigert, sondern auch Ressourcen spart und einen wichtigen Beitrag zur nachhaltigen Lebensmittelproduktion leistet. Daxner Germany beweist mit dieser Anlage erneut seine Innovationskraft und technologische Exzellenz im Bereich des modernen Bäckereimaschinenbaus.

Schlüsselkomponenten

dieser Lösung

Dosieren & Verwiegen

- Zentrale Staubsauganlage

- Tankwagensiebmaschine | Inline-Siebmaschine

- Dosiersiebmaschine DM30 Easy Clean

- Kontrollsiebmaschine VIB & PRESS

- Behälterwaage

- Dosierschnecken

- Mittel- und Kleinkomponentendosiersysteme

- Sackaufgabestation kombiniert mit Big-Bag Entleerung

- Rohrweichen und Zubehör

- Zentrale Staubsauganlage

- Pneumatische Druck- und Saugförderanlagen

- Rohrförderschnecken | Dosierschnecken

- Big-Bag Entleer-Anschlusssystem

Mehr Lösungen für Backwaren

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.